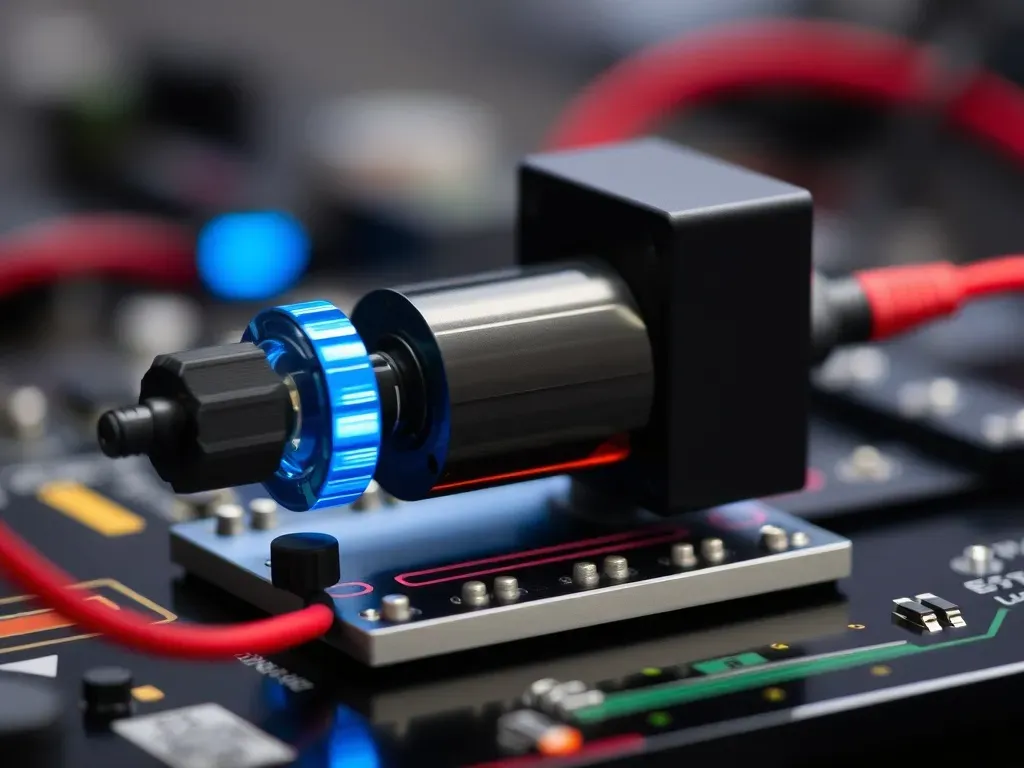

Współczesny rynek przetworników elektrycznych dynamicznie ewoluuje, napędzany postępem technologicznym, miniaturyzacją oraz wzrostem zapotrzebowania na inteligentne systemy pomiarowe. Artykuł przedstawia kluczowe kierunki rozwoju, od mikro-przetworników, przez integrację z IoT, aż po wpływ trendu Industrie 4.0 na zastosowania przemysłowe.

Rozwój mikro-przetworników – miniaturyzacja i precyzja pomiarów

W ostatnich latach obserwuje się intensywny rozwój mikro-przetworników, które cechuje ogromna zdolność do eliminowania zakłóceń oraz wysoka precyzja pomiaru. Malejące rozmiary urządzeń pozwalają na implementację czujników bez wpływu na konstrukcję maszyn czy linii produkcyjnych.

Dzięki zastosowaniu zaawansowanych technik montażu SMD i układów ASIC, producenci osiągają niespotykaną dotąd dokładność przy zachowaniu niewielkich rozmiarów. Takie możliwości otwierają drogę do zastosowań w miniaturowych robotach, medycynie czy elektronice konsumenckiej.

Integracja przetworników z technologiami IoT

Technologia IoT (Internet rzeczy) redefiniuje sposób zbierania i analizy danych pomiarowych. Kompatybilność z IoT umożliwia zdalny monitoring parametrów elektrycznych w czasie rzeczywistym oraz automatyczne przesyłanie wyników do chmury.

Jednym z kluczowych segmentów oferty są przetworniki prądowe, które połączeniu z platformami IoT pozwalają na bieżące śledzenie zużycia energii. Zapraszamy do skorzystania z oferty na dacpol.eu/pl/, gdzie dostępne są rozwiązania dedykowane wymagającym aplikacjom przemysłowym.

Wpływ Industrie 4.0 na funkcjonalność i zastosowanie przetworników

Koncept Industrie 4.0 zmienia podejście do automatyzacji, stawiając na inteligentne połączenia między urządzeniami. Przetworniki stają się integralną częścią sieci produkcyjnych, wspierając zdalny monitoring i optymalizację procesów.

Wdrażanie rozwiązań Industry 4.0 wiąże się z potrzebą automatyzacji procesów, co bezpośrednio przekłada się na zwiększenie efektywności i redukcję kosztów operacyjnych. Przetworniki współpracują w ramach systemów SCADA, MES czy DCS, dostarczając kluczowe dane o stanie instalacji.

Nowoczesne materiały i technologie produkcji przetworników elektrycznych

Rosnące wymagania odnośnie stabilności termicznej i odporności na warunki zewnętrzne skłaniają producentów do stosowania zaawansowanych tworzyw i stopów metali. Powłoki ochronne oraz technologie druku 3D umożliwiają tworzenie obudów o podwyższonej trwałości.

W projekcie nowoczesnych przetworników stosowane są między innymi:

-

ceramika techniczna – wysoka izolacja i stabilność wymiarowa,

-

kompozyty węglowe – lekkość i wytrzymałość,

-

powłoki epoksydowe – ochrona przed wilgocią i korozją.

Zastosowania przetworników w automatyce przemysłowej i inteligentnych systemach

Przetworniki odgrywają kluczową rolę w automatyzacji linii produkcyjnych, robotach przemysłowych czy systemach transportowych. Dzięki nim możliwe jest utrzymanie parametrów procesów w ściśle określonych granicach, co wpływa na redukcję kosztów i zwiększenie jakości produktów.

W inteligentnych budynkach i infrastrukturze energetycznej przetworniki monitorują zużycie prądu i sygnalizują nieprawidłowości. Integracja z EMS (Energy Management Systems) umożliwia efektywne zarządzanie zasobami i wspiera cele zrównoważonego rozwoju.

Przyszłość rynku przetworników w kontekście cyfryzacji i automatyzacji

Cyfrowa transformacja przemysłu to nie tylko wdrożenie nowych narzędzi, ale przede wszystkim rozwój inteligentnych czujników i przetworników. Trendy wskazują na rosnące znaczenie predykcyjnego utrzymania ruchu, gdzie analiza danych pozwala przewidywać awarie przed ich wystąpieniem.

W nadchodzących latach kluczowe będą rozwiązania oparte na sztucznej inteligencji, które będą przetwarzać wielowymiarowe dane pomiarowe. Przyszłe modele przetworników będą charakteryzować się jeszcze większą autonomią, elastycznością konfiguracji oraz integracją z systemami edge computing.

Artykuł sponsorowany